Analyse complète des méthodes et technologies de soudage en aluminium : des principes au guide d'application

Temps de libération:2025-09-07

Visites:356

Analyse complète des méthodes et technologies de soudage en aluminium : des principes au guide d'application

La technologie de soudage en aluminium est devenue un processus indispensable dans la fabrication moderne en raison de ses caractéristiques de connexion à haut rendement et de nombreux scénarios d'application. L'aluminium et ses alliages présentent des avantages tels que la légèreté et la résistance à la corrosion. Cependant, des caractéristiques telles que l'oxydation facile et la conduction rapide de la chaleur pendant le processus de soudage posent également des défis au processus. Cet article développera systématiquement les connaissances de base du soudage en aluminium à partir d'aspects tels que les principes de soudage, les méthodes, les points clés de fonctionnement et les applications industrielles.

I. Principes et difficultés fondamentales du soudage en aluminium

Soudage en aluminiumfondre le métal de base et le matériau de remplissage à travers des sources de chaleur telles que l'arc, le laser ou la flamme et réaliser une liaison métallurgique sous la protection du gaz inerte. Parmi eux, le point de fusion du film d'oxyde (Al ₂O₃) sur la surface de l'aluminium est aussi élevé que 2050°C, dépassant de loin le point de fusion du matériau d'aluminium lui-même (660°C). Si elle n'est pas nettoyée soigneusement, elle est susceptible de causer des problèmes tels que les inclusions de scorie et la porosité dans la soudure. Par conséquent, le traitement pré-soudage et la protection contre les gaz sont les clés pour assurer la qualité du soudage.

II. Méthodes de soudage courantes et scénarios applicables

1. soudage blindé à gaz inerte (TIG/MIG)

- Soudage à gaz inerte de tungstène (TIG): le gaz argon isole l'oxygène et l'électrode de tungstène stabilise l'arc. Il convient au soudage de précision de plaques minces (1 - 20mm), telles que les composants de l'aviation et les boîtiers électroniques.

- Soudage à gaz inerte métallique (MIG): Il a une efficacité de soudage élevée et peut manipuler des plaques jusqu'à 50 mm d'épaisseur. Il est couramment utilisé pour souder les carrosseries automobiles et les structures de bâtiment. Le soudage MIG pulsé réduit davantage la déformation thermique et convient à toutes les soudures en position.

2. Soudage à gaz et soudage à arc

- L'équipement de soudage à gaz est simple mais a une faible efficacité thermique et n'est utilisé que pour la réparation de plaques minces non portant charge (0,5 - 10mm), telles que la restauration de vieilles portes et fenêtres.

- Le soudage à arc manuel est progressivement remplacé en raison de sa tendance à produire de la porosité et est maintenant principalement utilisé pour la réparation d'urgence de pièces en aluminium coulé.

3. Technologies de soudage avancées

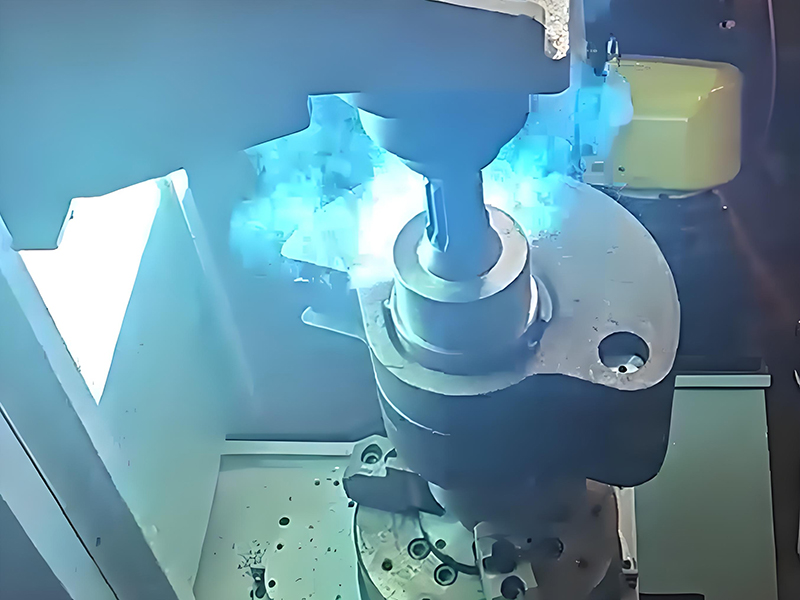

- Soudage laser: Il concentre l'énergie pour réaliser le soudage de précision de niveau millimétrique et est couramment utilisé dans les composants électroniques et l'équipement médical.

- Friction Stir Soudage: Il s'agit d'un processus de joint à l'état solide sans fumée et poussière et ne nécessite pas de fil de soudage. Il convient pour les wagons de train à grande vitesse et les plaques de navire.

III. Cinq étapes clés dans les opérations de soudage

1. Prétraitement de surface

- Nettoyage chimique: retirer le film d'oxyde avec une solution alcaline (5% - 10% NaOH) et neutraliser les résidus par décapage (30% HNO) ₃). Il convient à la production par lots de petites pièces.

- Nettoyage mécanique: Utilisez une brosse à fil pour le broyage combinée avec de l'acétone pour le dégraissage pour traiter de grandes pièces soudées de taille ou multi-couches.

2. Optimisation des paramètres

- Sélectionnez le courant en fonction de l'épaisseur du matériau: Pour les plaques minces (1 - 3mm), 20 - 80A est recommandé; pour les plaques épaisses (> 6mm), plus de 150A est nécessaire.

- Contrôlez le débit d'argon à 8 - 15L / min. L'hélium peut augmenter la profondeur de pénétration, et les gaz mélangés sont utilisés pour des alliages spéciaux.

3. Contrôle de la température

- Pré - chauffer à 100 - 250°C pour réduire la contrainte thermique. Les plaques minces (< 3 mm) peuvent ne pas nécessiter de préchauffage.

- Gardez la température entre les couches en dessous de 150 ° C pour éviter l'engrossage des grains.

4. Surveillance de qualité en temps réel

- Inspectez visuellement si la formation de soudure est uniforme et utilisez la détection des défauts aux rayons X pour détecter la porosité interne et les fissures.

- Effectuer des tests de pliage pour vérifier la plasticité des joints et des tests de dureté pour évaluer les performances de la zone touchée par la chaleur.

5. Traitement post-soudage

- Utilisez le sablage ou le polissage mécanique pour enlever la couleur d'oxydation de surface.

- Réduire à 350°C pendant 2 heures pour libérer la tension résiduelle.

IV. Applications de l ' industrie et suggestions de sélection

- Aérospatial: le soudage TIG est utilisé pour les peaux d'alliage d'aluminium, et le soudage à frottement est utilisé pour les réservoirs de carburant.

- Fabrication automobile: le soudage MIG est utilisé pour la connexion rapide de la structure de la carrosserie, et le soudage laser est utilisé pour l'étanchéité de la batterie.

- Rail Transit: Double - soudage MIG à impulsion améliore la résistance à la fatigue de la carrosserie de la voiture.

V. Sécurité et spécifications

Les opérateurs doivent porter des masques anti-ultraviolets et des combinaisons ignifuges. La zone de travail doit être équipée d'un système de ventilation pour éviter le risque d'asphyxie à cause de l'argon. Lors du stockage des fils de soudage, gardez-les secs (humidité <60%) et utilisez-les dans les 24 heures suivant l'ouverture.

La maîtrise des points fondamentaux de la technologie de soudage en aluminium peut améliorer considérablement le rendement du produit et réduire les coûts de production. Les entreprises doivent choisir le schéma de soudage le plus approprié en fonction du matériau de la pièce à travailler, des conditions de travail et des exigences de qualité, et optimiser en permanence les paramètres de processus pour répondre à divers besoins de production.